English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

สายการผลิต DC Brushed Rotor บรรลุการผลิตที่มีความแม่นยำสูงได้อย่างไร

2025-12-11

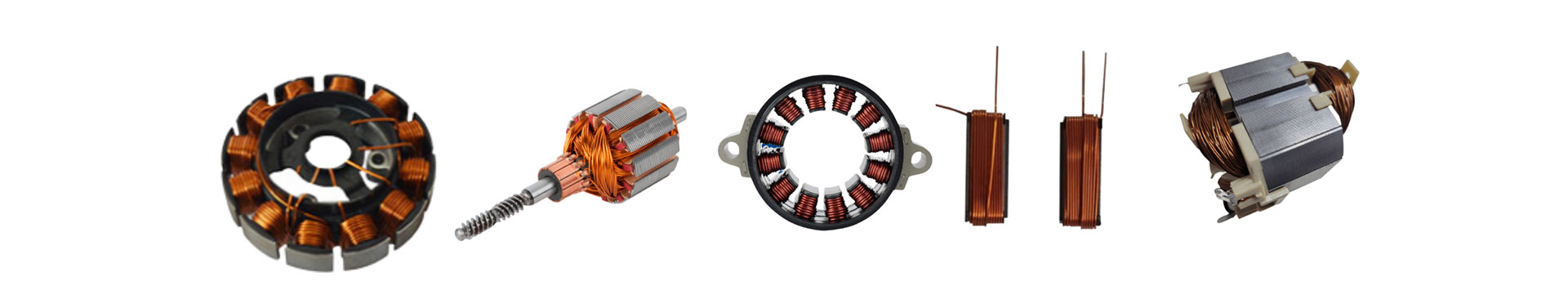

A สายการผลิตโรเตอร์โรเตอร์แบบแปรงถ่าน DCเป็นระบบการผลิตแบบครบวงจรที่ออกแบบมาเพื่อทำให้กระบวนการขึ้นรูป การม้วน การประกอบ การปรับสมดุล การวัด และการทดสอบเป็นไปโดยอัตโนมัติ ซึ่งจำเป็นต่อการผลิตโรเตอร์ของมอเตอร์กระแสตรงในขนาดต่างๆ วัตถุประสงค์หลักคือเพื่อให้แน่ใจว่ารูปทรงของโรเตอร์สม่ำเสมอ เอาต์พุตทางไฟฟ้าที่เสถียร สัญญาณรบกวนต่ำ และประสิทธิภาพที่สามารถทำซ้ำได้ทั่วทั้งหน่วยนับพันหรือล้านหน่วย

เพื่อสนับสนุนความเข้าใจทางเทคนิค ตารางต่อไปนี้จะสรุปพารามิเตอร์ตัวแทนของสายการผลิต DC Brushed Rotor ทั่วไป โดยแสดงประเภทของสถานีกระบวนการ ความสามารถ และความแม่นยำในการวัดที่สอดคล้องกัน ภาพรวมนี้ช่วยชี้แจงคุณลักษณะทางวิศวกรรมและความสามารถในการปฏิบัติงานที่กำหนดปริมาณงาน คุณภาพ และความสามารถในการผลิตในระยะยาว

| ส่วนประกอบของระบบ | ฟังก์ชั่นที่สำคัญ | พารามิเตอร์ทางเทคนิคตัวแทน | ความคุ้มค่า/ความสามารถ |

|---|---|---|---|

| สถานีขดลวด | ทำการพันขดลวดอัตโนมัติ | ช่วงเส้นผ่านศูนย์กลางลวด | 0.10–1.20 มม |

| ความเร็วที่คดเคี้ยว | 1500–3000 รอบต่อนาที | ||

| โมดูลการซ้อนการเคลือบ | สร้างกองโรเตอร์ | ความทนทานต่อความสูงของกองซ้อน | ±0.02 มม |

| หน่วยกดฟิตติ้งเพลา | ใส่เพลาได้อย่างแม่นยำ | การควบคุมแรงกดพอดี | ปรับได้ 1–3 กิโลนิวตัน |

| ระบบเชื่อมสับเปลี่ยน | เชื่อมต่อคอยล์และสับเปลี่ยน | วิธีการเชื่อม | ตัวเลือก TIG/เลเซอร์/อาร์ค |

| สถานีปรับสมดุลแบบไดนามิก | รับประกันการสั่นสะเทือนต่ำ | ความแม่นยำในการสมดุล | ≤1 มก |

| สถานีทดสอบไฟฟ้า | ทำการทดสอบความต้านทานและไฟกระชาก | แรงดันทดสอบไฟกระชาก | สูงถึง 5 กิโลโวลต์ |

| ระบบตรวจสอบด้วยภาพ | ตรวจจับข้อบกพร่องที่พื้นผิวและมิติ | ความแม่นยำในการจดจำตาม AI | อัตราการตรวจจับ ≥99% |

| ระบบโอนอัตโนมัติ | เคลื่อนย้ายหน่วยข้ามสถานี | รอบเวลาต่อโรเตอร์ | 3–7 วินาที |

ส่วนต่อไปนี้ขยายวิธีที่ระบบเหล่านี้ทำงานร่วมกันในโหนดการวิเคราะห์หลักสี่โหนด ซึ่งสร้างโครงสร้างเนื้อหาระดับลึกประมาณ 3,000 คำที่ปรับให้เหมาะสมสำหรับการผลิต ระบบอัตโนมัติทางอุตสาหกรรม และผู้อ่านด้านเทคนิค B2B

สายการผลิตโรเตอร์แบบแปรงถ่าน DC สร้างความเสถียรของกระบวนการในแต่ละขั้นตอนการผลิตได้อย่างไร

สายการผลิตที่ออกแบบมาสำหรับการผลิตโรเตอร์แบบแปรงถ่าน DC เป็นไปตามสถาปัตยกรรมกระบวนการที่มีโครงสร้างซึ่งสร้างขึ้นจากระบบควบคุมทางกล ไฟฟ้า และดิจิทัลที่ประสานกัน ความเสถียรของสถาปัตยกรรมนี้ขึ้นอยู่กับลำดับขั้นตอนการทำงาน ความแม่นยำของสถานี และการบูรณาการการควบคุมคุณภาพ

ความแม่นยำในการวางซ้อนกันของการเคลือบจะคงอยู่ได้อย่างไร

การเคลือบซ้อนเป็นหนึ่งในขั้นตอนแรกที่สำคัญ ระบบจะต้องตรวจสอบให้แน่ใจว่าการเคลือบเหล็กทุกชิ้นอยู่ในแนวเดียวกันและถูกบีบอัดอย่างสม่ำเสมอเพื่อรับประกันความสม่ำเสมอของสนามแม่เหล็ก โมดูลการเรียงซ้อนอาศัยเครื่องป้อนการสั่นสะเทือน กลไกการจัดตำแหน่งที่ควบคุมด้วยเซอร์โว และเซ็นเซอร์ตรวจสอบความสูง สิ่งเหล่านี้ช่วยให้แก้ไขได้อย่างต่อเนื่องระหว่างการทำงาน ป้องกันการวางแนวที่ไม่ตรงก่อนที่จะแปลไปสู่ความไม่สมดุลหรือการสั่นสะเทือนของโรเตอร์

สถานีขดลวดช่วยให้มั่นใจได้ถึงรูปทรงของคอยล์ที่สม่ำเสมอได้อย่างไร

รูปทรงของคอยล์ส่งผลโดยตรงต่อความต้านทานไฟฟ้า แรงบิดเอาท์พุต และการสร้างความร้อน เพื่อป้องกันการแปรผัน สถานีขดลวดใช้เซอร์โวมอเตอร์ที่มีการป้อนกลับแบบวงปิด เพื่อให้มั่นใจถึงแรงตึงที่สม่ำเสมอตลอดวงจรการม้วน ตัวปรับความตึงลวดจะควบคุมแรงดึง ป้องกันการเสียรูปหรือการยืดตัว ในขณะที่รูปแบบที่ตั้งโปรแกรมได้จะรักษาจำนวนการเลี้ยวและการกระจาย เพื่อให้แน่ใจว่าโรเตอร์ทุกตัวมีคุณสมบัติตรงตามข้อกำหนดด้านการออกแบบทางไฟฟ้า

การเชื่อมสับเปลี่ยนอัตโนมัติช่วยเพิ่มความน่าเชื่อถือของการนำไฟฟ้าได้อย่างไร

ระบบการเชื่อมจะเชื่อมต่อสายไฟคอยล์เข้ากับส่วนสับเปลี่ยน ระบบการเชื่อมด้วยเลเซอร์หรืออาร์กได้รับการกำหนดค่าเพื่อรักษาอุณหภูมิให้คงที่ ความลึกของการเจาะ และความสม่ำเสมอของเม็ดเชื่อม เซ็นเซอร์แบบเรียลไทม์จะตรวจสอบอุณหภูมิการเชื่อมและความต่อเนื่อง ป้องกันไม่ให้ข้อต่อเย็นหรือเกิดการหลอมเหลวบางส่วน ด้วยการรักษาข้อต่อที่สม่ำเสมอ ระบบจะช่วยลดความเสี่ยงความล้มเหลวระหว่างการทำงานของมอเตอร์ความเร็วสูง

การปรับสมดุลช่วยรับประกันประสิทธิภาพของโรเตอร์ในระยะยาวได้อย่างไร

การปรับสมดุลแบบไดนามิกช่วยลดแหล่งกำเนิดการสั่นสะเทือน ทำให้มอเตอร์ทำงานเงียบและยืดอายุตลับลูกปืน ระบบปรับสมดุลระนาบคู่จะวัดการกระจายมวลและแก้ไขความไม่สมดุลโดยอัตโนมัติผ่านการกำจัดวัสดุหรือการเจาะระดับไมโคร ความแม่นยำในการปรับสมดุลสูงถึง ≤1 มก. ซึ่งเป็นไปตามมาตรฐานสำหรับเครื่องใช้ไฟฟ้าขนาดเล็ก แอคทูเอเตอร์ในยานยนต์ และเครื่องมือทางอุตสาหกรรม

การทดสอบทางไฟฟ้าจะตรวจสอบโรเตอร์แต่ละตัวก่อนการประกอบอย่างไร

สถานีทดสอบมีการทดสอบไฟกระชาก การตรวจสอบความต้านทาน การวัดฉนวน และการตรวจสอบความต่อเนื่องของวงจร การทดสอบไฟกระชากสูงสุด 5 kV จะตรวจจับข้อบกพร่องของฉนวนซึ่งมองไม่เห็นด้วยการตรวจสอบด้วยภาพหรือทางกล การทดสอบทางไฟฟ้าช่วยยืนยันว่าโรเตอร์ทุกตัวมีคุณสมบัติตรงตามพารามิเตอร์การทำงานก่อนที่จะออกจากสายการผลิต ช่วยป้องกันความล้มเหลวดาวน์สตรีมที่มีค่าใช้จ่ายสูง

ระบบอัตโนมัติช่วยเพิ่มปริมาณงาน การประกันคุณภาพ และประสิทธิภาพด้านต้นทุนได้อย่างไร

ระบบอัตโนมัติเป็นรากฐานของการผลิตโรเตอร์สมัยใหม่ ช่วยให้อัตราผลผลิตสูงขึ้นในขณะที่ลดข้อผิดพลาดในการผลิตและความเข้มของแรงงาน

การควบคุมกระบวนการแบบอัตโนมัติช่วยลดความแปรปรวนได้อย่างไร

ทุกสถานีกระบวนการสื่อสารผ่าน PLC แบบรวมศูนย์หรือแพลตฟอร์มพีซีอุตสาหกรรม เซ็นเซอร์รวบรวมข้อมูลเกี่ยวกับแรง แรงบิด ความตึง และการวางแนว เมื่อเกิดความผิดปกติ ระบบจะปรับพารามิเตอร์หรือหยุดการผลิตเพื่อหลีกเลี่ยงชุดงานที่มีข้อบกพร่อง การควบคุมแบบวงปิดนี้ช่วยให้มั่นใจถึงผลลัพธ์ที่คาดการณ์ได้และทำซ้ำได้

ระบบตรวจสอบด้วยภาพปรับปรุงอัตราการตรวจจับข้อบกพร่องได้อย่างไร

การตรวจสอบด้วยแสงจะตรวจจับเสี้ยน รอยขีดข่วน การเสียรูป และการเบี่ยงเบนของขนาด ด้วยความแม่นยำในการจดจำ ≥99% ระบบวิชันซิสเต็มช่วยลดการพึ่งพาการตรวจสอบด้วยตนเอง นอกจากนี้ยังบันทึกประเภทข้อบกพร่อง ช่วยให้สามารถวิเคราะห์สาเหตุที่แท้จริงและปรับปรุงอย่างต่อเนื่อง

ระบบอัตโนมัติช่วยลดต้นทุนการดำเนินงานสำหรับผู้ผลิตได้อย่างไร

ระบบอัตโนมัติช่วยลดการใช้แรงงานคน ลดอัตราการทำงานซ้ำ เพิ่มปริมาณงาน และลดเศษวัสดุ แม้ว่าการลงทุนเริ่มแรกจะสูงกว่า แต่ผลประโยชน์ด้านต้นทุนในระยะยาวนั้นมาจากความสม่ำเสมอที่สูงขึ้น ผลตอบแทนที่น้อยลง คุณภาพที่มั่นคง และการกำหนดเวลาผลผลิตที่คาดการณ์ได้

ไลน์จะรักษาความสามารถในการตรวจสอบย้อนกลับของแต่ละหน่วยได้อย่างไร

ระบบตรวจสอบย้อนกลับจะติดแท็กโรเตอร์แต่ละตัวด้วยรหัสซีเรียลที่เชื่อมโยงกับข้อมูลการประมวลผล สิ่งนี้ช่วยปรับปรุงการตรวจสอบคุณภาพ การจัดการการรับประกัน และการปฏิบัติตามข้อกำหนดในภาคยานยนต์และอุตสาหกรรมที่ต้องมีประวัติการผลิตเป็นเอกสาร

ระบบรองรับการปรับขนาด การปรับแต่ง และมาตรฐานการผลิตที่พร้อมสำหรับอนาคตอย่างไร

เนื่องจากความต้องการมอเตอร์กระแสตรงเพิ่มขึ้นในยานยนต์ HVAC เครื่องใช้ในบ้าน ของเล่นหุ่นยนต์ และอุปกรณ์อุตสาหกรรม ผู้ผลิตจึงจำเป็นต้องมีสายการผลิตที่รองรับการเปลี่ยนแปลงการออกแบบบ่อยครั้งและข้อกำหนดโรเตอร์ที่หลากหลาย

การออกแบบโมดูลาร์ช่วยให้สามารถขยายขนาดการผลิตได้อย่างไร

สามารถเพิ่ม ลบ หรืออัปเกรดสถานีเพื่อให้ตรงกับเป้าหมายปริมาณการประมวลผล ผู้ผลิตสามารถปรับขนาดจากการกำหนดค่าแบบกึ่งอัตโนมัติไปจนถึงแบบอัตโนมัติเต็มรูปแบบได้ตามความต้องการที่เพิ่มขึ้น ความเป็นโมดูลนี้ยังทำให้การบำรุงรักษาง่ายขึ้นและลดการหยุดทำงานอีกด้วย

เส้นปรับให้เข้ากับโรเตอร์ขนาดต่างๆ ได้อย่างไร

ฟิกซ์เจอร์ที่ปรับได้ รูปแบบการพันของขดลวดที่ตั้งโปรแกรมได้ และโมดูลข้อต่อเพลาแบบยืดหยุ่น ช่วยให้มั่นใจได้ถึงความเข้ากันได้กับขนาดโรเตอร์หลายขนาด การปรับเปลี่ยนนี้สนับสนุนการกระจายผลิตภัณฑ์โดยไม่ต้องมีสายการผลิตแบบขนาน

การบูรณาการเซ็นเซอร์ขั้นสูงจะเตรียมระบบสำหรับการอัพเกรดในอนาคตอย่างไร

ผู้ผลิตหันมาใช้การบำรุงรักษาเชิงคาดการณ์มากขึ้น โดยใช้ประโยชน์จากเซ็นเซอร์ตรวจจับการสั่นสะเทือน กล้องถ่ายภาพความร้อน และการวิเคราะห์ประสิทธิภาพ เซ็นเซอร์เหล่านี้ช่วยให้ตรวจจับการสึกหรอได้ตั้งแต่เนิ่นๆ ซึ่งช่วยรักษาสภาพพร้อมใช้งานในระดับสูง

การแปลงเป็นดิจิทัลช่วยให้สามารถติดตามและเพิ่มประสิทธิภาพระยะไกลได้อย่างไร

การเชื่อมต่อทางอุตสาหกรรมทำให้มีแดชบอร์ดประสิทธิภาพแบบเรียลไทม์ การวินิจฉัยข้อผิดพลาดจากระยะไกล และการวิเคราะห์การผลิต ทีมสามารถตรวจสอบรอบเวลา อัตราของเสีย และสภาพของเครื่องจักร ช่วยให้ตัดสินใจด้านการผลิตโดยอาศัยข้อมูล

ผู้ผลิตจะนำระบบนี้ไปใช้เพื่อความได้เปรียบทางการแข่งขันและมูลค่าการดำเนินงานระยะยาวได้อย่างไร

สายการผลิตโรเตอร์แบบแปรงถ่าน DC เป็นทรัพย์สินเชิงกลยุทธ์มากกว่าเครื่องจักรธรรมดา คุณค่าของมันอยู่ที่ความสามารถในการรองรับการขยายตัว ปรับปรุงคุณภาพผลิตภัณฑ์ และนำเสนอประสิทธิภาพที่คาดการณ์ได้ในตลาดที่มีการแข่งขันสูง

สายการผลิตนี้ช่วยเพิ่มความพึงพอใจของลูกค้าสำหรับผู้ผลิตขั้นปลายได้อย่างไร

ประสิทธิภาพของโรเตอร์ที่เสถียรช่วยลดเสียงรบกวนของมอเตอร์ เพิ่มความสม่ำเสมอของแรงบิด และเพิ่มความน่าเชื่อถือของผลิตภัณฑ์ ผู้ผลิตจะได้รับประโยชน์จากการเรียกร้องการรับประกันน้อยลงและการให้คะแนนของผู้บริโภคที่สูงขึ้น

การเพิ่มประสิทธิภาพปริมาณงานจะช่วยลดระยะเวลารอคอยสินค้าได้อย่างไร

ด้วยรอบเวลาต่ำเพียง 3–7 วินาทีต่อโรเตอร์ การจัดตารางการผลิตจึงมีความแม่นยำมากขึ้น รองรับการจัดส่งแบบทันเวลา โดยเฉพาะสำหรับลูกค้า OEM และ ODM ในอุตสาหกรรมยานยนต์และเครื่องใช้ไฟฟ้า

ความแม่นยำสูงส่งผลต่อชื่อเสียงของแบรนด์และการเติบโตของส่วนแบ่งตลาดอย่างไร

คุณภาพโรเตอร์ที่เหนือกว่าช่วยเพิ่มประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย สิ่งนี้จะเสริมสร้างความน่าเชื่อถือของแบรนด์และสนับสนุนความสัมพันธ์ระยะยาวกับลูกค้าในตลาดโลกที่มีการแข่งขันสูง

คำถามที่พบบ่อย (FAQ)

สายการผลิตจะรักษาคุณภาพการพันคอยล์ที่สม่ำเสมอตลอดวงจรการผลิตที่ยาวนานได้อย่างไร

สายการผลิตจะควบคุมความตึงของขดลวด ความเร็วในการหมุน และการนับรอบผ่านมอเตอร์ที่ขับเคลื่อนด้วยเซอร์โวพร้อมการตรวจสอบแบบวงปิด ตัวปรับความตึงสายไฟและเซ็นเซอร์ปรับแนวป้องกันการเบี่ยงเบนแม้ในระหว่างการทำงานเป็นเวลานาน ช่วยให้มั่นใจได้ถึงความหนาแน่นของคอยล์สม่ำเสมอ ความต้านทานที่มั่นคง และเอาต์พุตแรงบิดที่เชื่อถือได้สำหรับโรเตอร์ทุกตัว

การปรับสมดุลของโรเตอร์ทำอย่างไรเพื่อลดการสั่นสะเทือนและปรับปรุงความทนทานของระบบ

เครื่องปรับสมดุลแบบไดนามิกจะวัดการกระจายมวลโดยใช้การวิเคราะห์ระนาบคู่ เมื่อตรวจพบความไม่สมดุล ระบบจะชดเชยโดยการเอาวัสดุออกหรือปรับการกระจายน้ำหนักด้วยความแม่นยำสูง กระบวนการนี้ทำให้มั่นใจได้ถึงประสิทธิภาพที่ราบรื่น การสั่นสะเทือนน้อยที่สุด และอายุการใช้งานของส่วนประกอบที่ยาวนานขึ้น

บทสรุปและการติดต่อ

สายการผลิตโรเตอร์แบบแปรงถ่าน DC แสดงถึงระบบนิเวศการผลิตที่ได้รับการออกแบบทางวิศวกรรมอย่างเต็มรูปแบบ ซึ่งผสมผสานความแม่นยำทางกล การควบคุมทางอิเล็กทรอนิกส์ และเทคโนโลยีการประกันคุณภาพขั้นสูง เพื่อมอบการผลิตโรเตอร์ในปริมาณสูงและสม่ำเสมอ ความสามารถหลักอยู่ที่การรักษาความแม่นยำของมิติ รับประกันประสิทธิภาพทางไฟฟ้าที่เสถียร ลดความผันแปรในการปฏิบัติงาน และรองรับโมเดลการผลิตที่ปรับขนาดได้ เนื่องจากอุตสาหกรรมต่างๆ นำการใช้งานมอเตอร์ที่ซับซ้อนมากขึ้นมาใช้ ความสำคัญของคุณภาพของโรเตอร์ที่เชื่อถือได้ยังคงเพิ่มขึ้นอย่างต่อเนื่อง ระบบที่อธิบายไว้ที่นี่ช่วยให้ผู้ผลิตสามารถตอบสนองความต้องการเหล่านี้ได้อย่างมีประสิทธิภาพ ในขณะเดียวกันก็เตรียมการสำหรับการปรับปรุงระบบอัตโนมัติ การควบคุมแบบดิจิทัล และการบำรุงรักษาอัจฉริยะในอนาคต

สำหรับองค์กรที่กำลังมองหาความสามารถในการผลิตโรเตอร์ที่เชื่อถือได้ชูอิรุ่ย®นำเสนอโซลูชั่นที่ได้รับการออกแบบทางวิศวกรรมทางเทคนิคซึ่งปรับให้เหมาะกับภาคอุตสาหกรรมที่หลากหลาย หากต้องการสำรวจข้อกำหนด ตัวเลือกการปรับแต่ง หรือการสนับสนุนการรวมโครงการ โปรดติดต่อเราเพื่อขอคำปรึกษาเพิ่มเติม